Direktbelieferung oder Bezug über Handelsunternehmen

Kunden mit anwendungsspezifischen Produkten beliefern wir direkt, ab einer Mindestauftagsgröße in Höhe von 150,00 € netto.

In der Schweiz können Sie unsere Produkte über unseren Kooperationspartner Credimex AG in CH-6055 Alpnach beziehen. www.credimex.ch

Über folgende Handelsunternehmen können Sie unsere Produkte (auch als Privatperson) in kleineren Mengen beziehen:

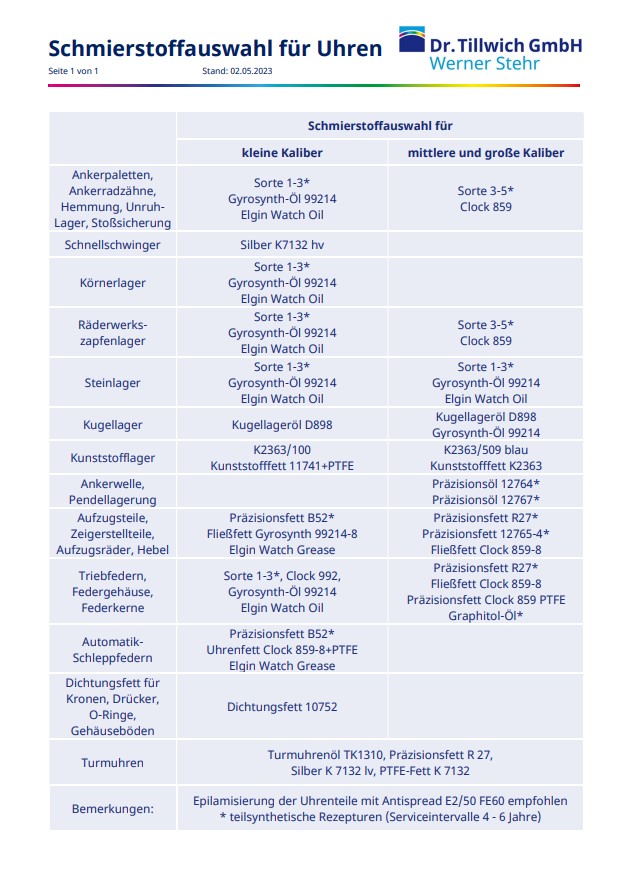

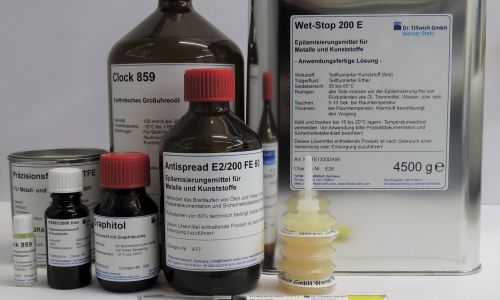

Branche Uhren- und Instrumententechnik:

Bullnheimer & Co. GmbH & Co. KG, D-86179 Augsburg Tel. +49 821 808500 Mail: Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein! www.bullnheimer-onlinekatalog.de

Beco Technic GmbH, D-21502 Geesthacht bei Hamburg Tel. +49 4152 809680 Mail: Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein! www.beco-technic.com

Rudolf Flume Technik GmbH, D-45127 Essen Tel. +49 201 18990 Mail: Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein! www.flume.de

Gebr. Boley GmbH + Co. KG, D-70597 Stuttgart Tel. +49 711 132710 Mail: Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein! www.boley.de

oder unter: www.uhrenwerkzeuge24.de

oder www.selva-shop.de oder www.uhrmacherwerkzeuge.com

Branche Modellbau:

fohrmann-WERKZEUGE GmbH, D-02827 Görlitz

Tel. +49 3581 429628 Mail: Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein! www.fohrmann.com

Modellbahn Petersdorf Inh. Rita Wrba, D-86574 Petersdorf

Tel. +49 8237 953930 Mail: Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein! www.moba-petersdorf.de im ebay-shop: ebay-shop moba dr.tillwich

modellbahn-exklusiv, Alexander Gohl, D-61267 Neu-Anspach

Tel. +49 6081 584489 Mail: Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

www.modellbahn-exklusiv.de

BMBT Boll`s Modell Bahn Technik, D-68623 Lampertheim

Tel. +49 177 418 6323 Mail: Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein! www.bmbtechnik.de

Hans Kral Linton® Maßgefertigte Transportgehäuse, D-78120 Furtwangen im Schwarzwald

Tel. +49 7723 1599 Mail: Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

www.linton.de Lokpflegemittel

Musikinstrumentenöle:

Diese Öle erhalten Sie in Ihrem Musik-Fachgeschäft oder online unter:

www.thomann.de -- www.gewamusic.com -- www.fmb-direkt.de

www.fly-music.eu -- www.holzblaeser.com -- www.mgmusik.com

www.musikalienhandel.de -- www.muenchner-musikwerkstatt.de

www.reisser-musik.de -- www.rockshop.de -- www.shop2rock.de

www.musik-steinbach.de

Ohrlochkosmetikum "Forasept":

Im Internet online bitte nach "forasept" suchen, Sie werden es auf jeden Fall finden! Clicken Sie einfach hier: www.forasept-suchen.com